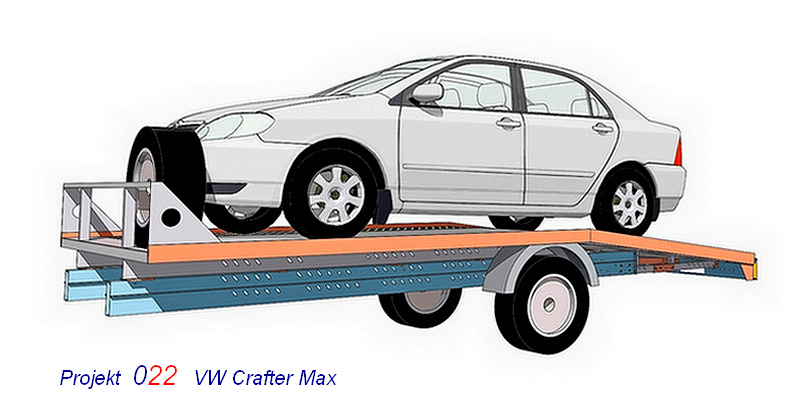

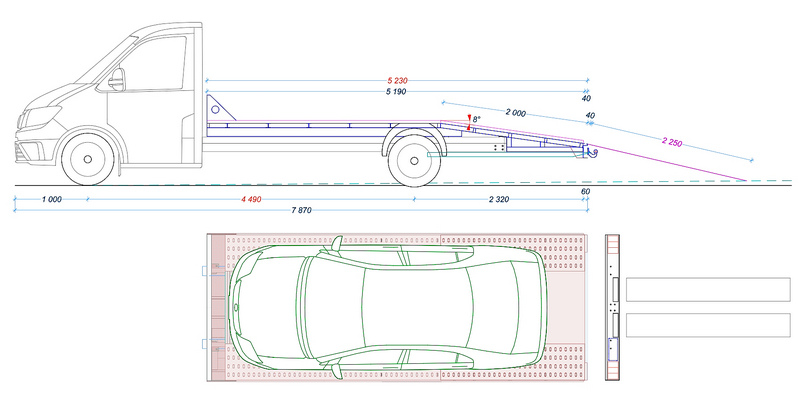

Projekt auto-laweta 022 VW Crafter

Nowy VW Crafter, wersja z największym rozstawem osi 4490 mm. DMC 3500 kg. DMC zespołu pojazdów 6000 kg ( pojazd + przyczepa ). Masa pojazdu do zabudowy 1850 kg. ( bez tylnej belki oraz elementów mocowania koła zapasowego ).

Model 3D wykonany w odpowiedzi na zapytania kilku osób, przesłane przez formularz kontaktowy.

Gdzie szukać informacji, od czego zacząć projekt, z jakich materiałów konstrukcja, itp ? Dotychczas nie miałem czasu na publikacje „ uniwersalnej „ odpowiedzi. Postanowiłem poświęcić kilka dni i uzupełnić „ informacje” które przekazałem w dotychczas opublikowanych projektach. Kończy się rok akademicki, zbliżają się zaliczenia, więc to również odpowiedź na zapytania studentów.

Potrzebne dane do wykonania projektu, znajdziemy w „wytycznych dla wykonawców zabudów ”, opracowane przez producenta pojazdu oraz przepisach krajowych „warunki techniczne pojazdów oraz zakres ich niezbędnego wyposażenia „ Bardzo pomocny jest rysunek CAD pojazdu bazowego oraz program w którym wykonamy projekt.

Przepisy prawa znajdziemy w internecie. Wytyczne producenta pojazdu oraz rysunki CAD, z tym może być problem. Nie są dostępne dla wszystkich. Dane o starszych modelach, to duży problem.

Wracając do projektu … model 3D zabudowy na ramie z rozstawem osi 4490 mm. Największy rozstaw w samochodach dostawczych. Samochód nie jest lekki, więc dużo pracy wstępnej w celu dobrania odpowiednich materiałów i optymalizacji kosztów.

Jeżeli mamy już wytyczne i rysunek CAD, to potrzebujemy jeszcze kilku informacji od przyszłego użytkownika pojazdu. Jaki typ zabudowy, co będzie przewożone, miejsce umieszczenia ładunku na zabudowie. Masy, gabaryty ładunków, itp. To będzie bardzo pomocne w wyborze materiałów do opracowania odpowiedniej konstrukcji nośnej i uzyskania największej, możliwej ładowności.

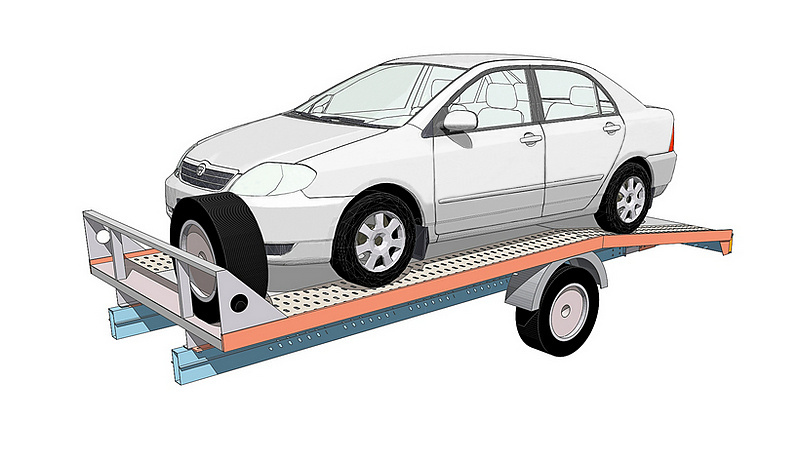

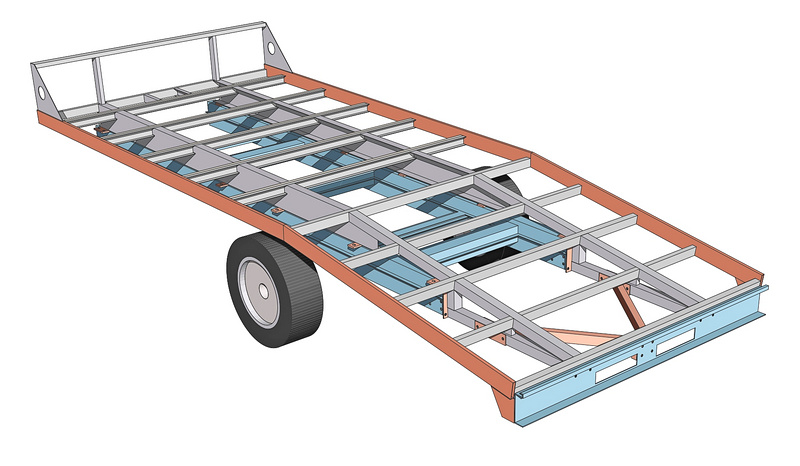

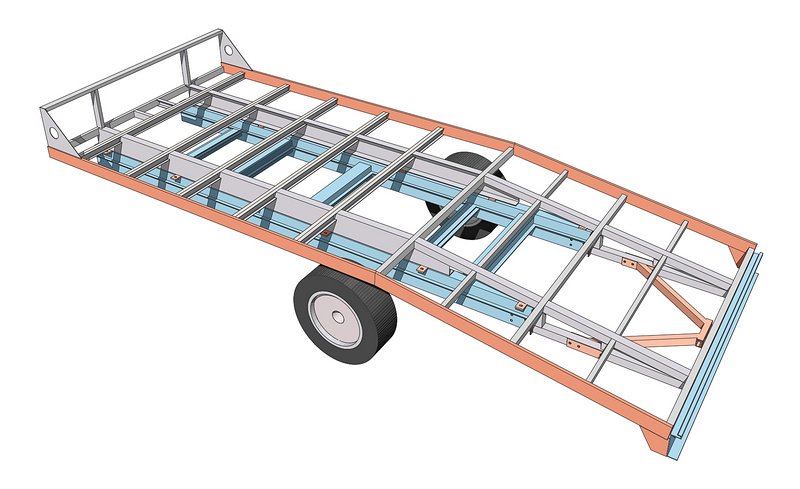

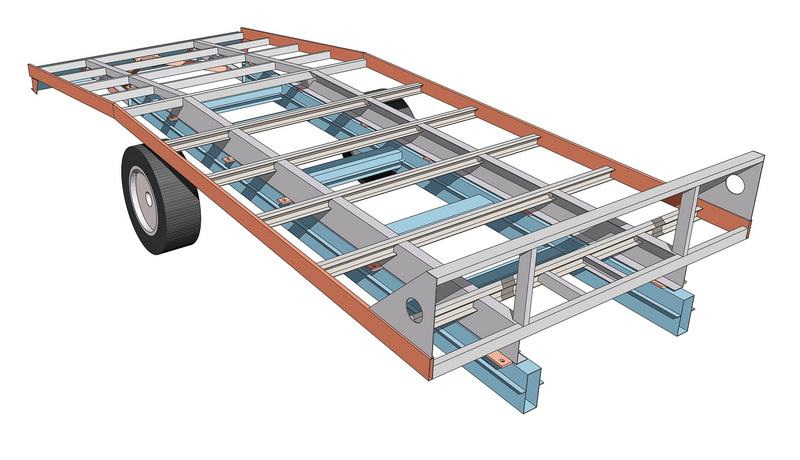

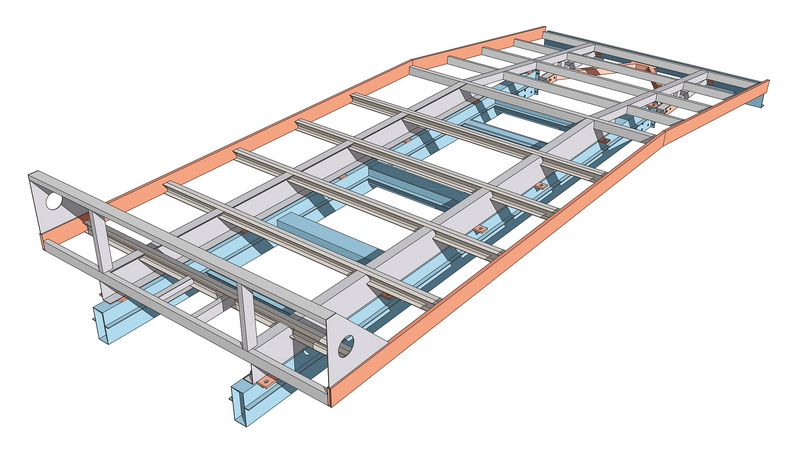

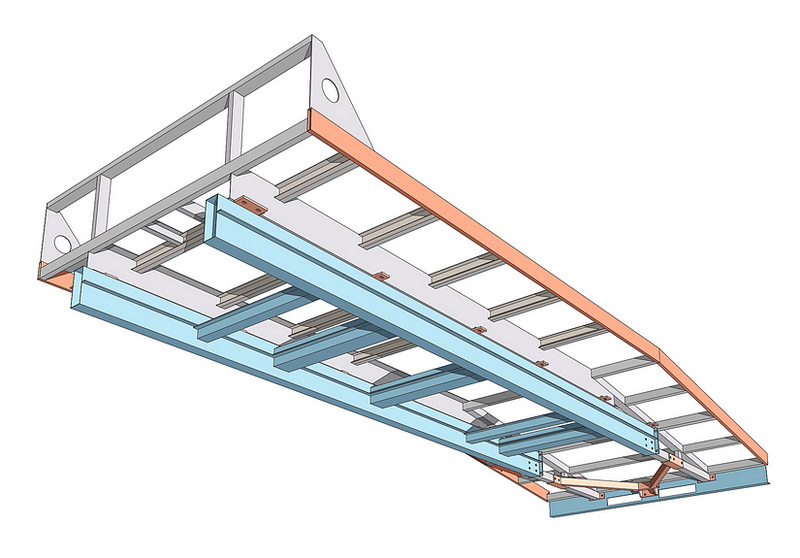

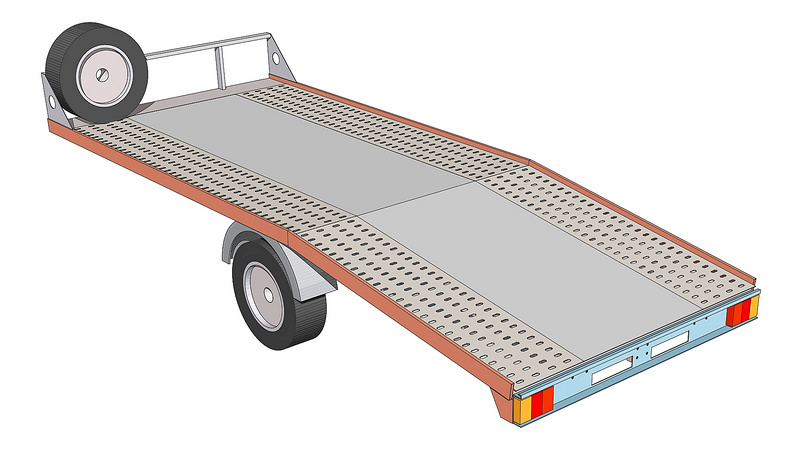

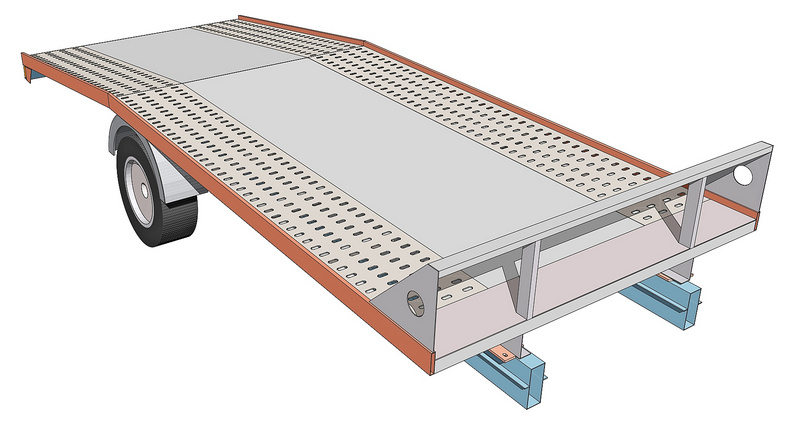

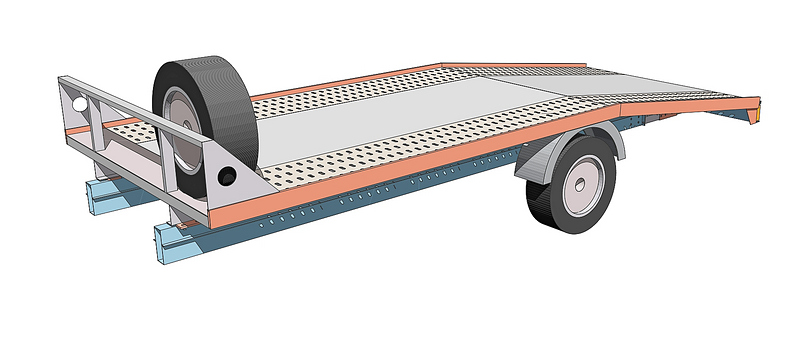

Prezentowany model 3D zabudowy … to rama pośrednia z poprzecznicami na których układamy blachy zakrywające podłogę. Dwa profile ramy pośredniej to ceowniki wygięte z blachy. Wysokości profili 180 mm. Poprzecznice układane na nich, nie powiększają wysokości ceowników. Układamy je w wyciętych oknach profili ramy. Poprzecznice o wysokości 60 mm wykonane z dwóch połączonych ceowników wygiętych z cienkiej blachy. Otrzymujemy dwu-teownik o grubej ściance i odpowiedniej nośności. Połączenie ceowników za pomocą zgrzewania oraz spawania. Kilka poprzecznic na ramie, docinamy z gotowych profili dostępnych w sprzedaży. Wszystkie elementy wykonane bez odpadów z handlowych długości oraz szerokości blach i profili. To podstawa każdego projektu – w celu optymalizacja kosztów oraz czasu wykonania zabudowy.

Pierwsze poprzecznice układamy blisko tylnej osi z zachowaniem odpowiedniej odległości pomiędzy nimi, pozwalającej na bezkolizyjny montaż nadkoli. Następnie układamy poprzecznice w kierunku kabiny kierowcy, rozsuwając je … do uzyskania równych odległości pomiędzy nimi.

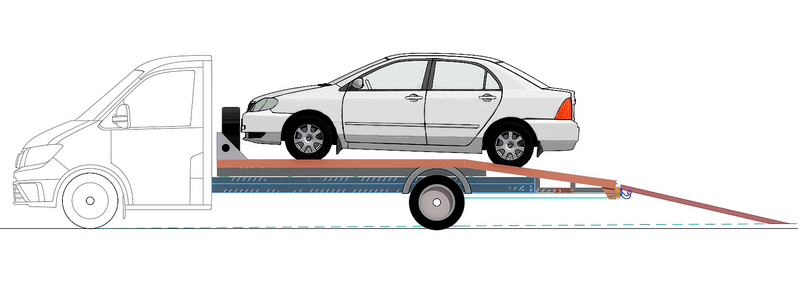

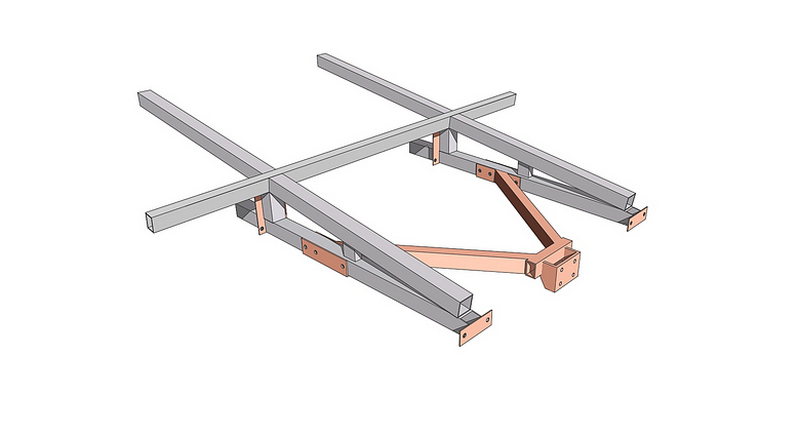

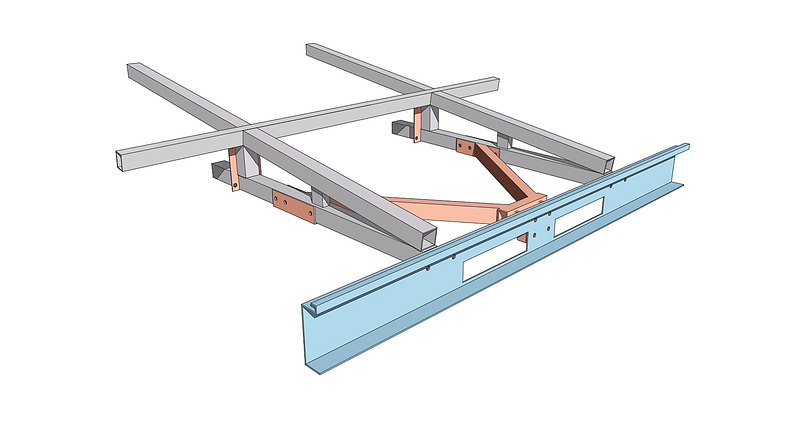

To już 70% pracy przygotowawczej oraz wykonawczej. Wykonanie części skośnej zabudowy, po ustaleniu odpowiedniego kąta najazdu. Poprzecznice na skosie układamy również w równych odległościach. Zachowanie równych odległości, to brak ewentualnych błędów wykonawczych. Skos to następne 20% prac projektowych oraz wykonawczych. Pozostałe 10% to belka za-kabinowa, zderzak, miejsce na trapy oraz konstrukcja wzmocnienia haka. Te elementy można wykonać w wersji do przykręcenia oraz z aluminium.

Na podłodze, w części najazdowej blacha aluminiowa „Lohr”. Wypełnienie środkowej części blachą aluminiową 3 mm. Orientacyjna waga blach uwzględniona w ogólnej masie aluminium poniżej.

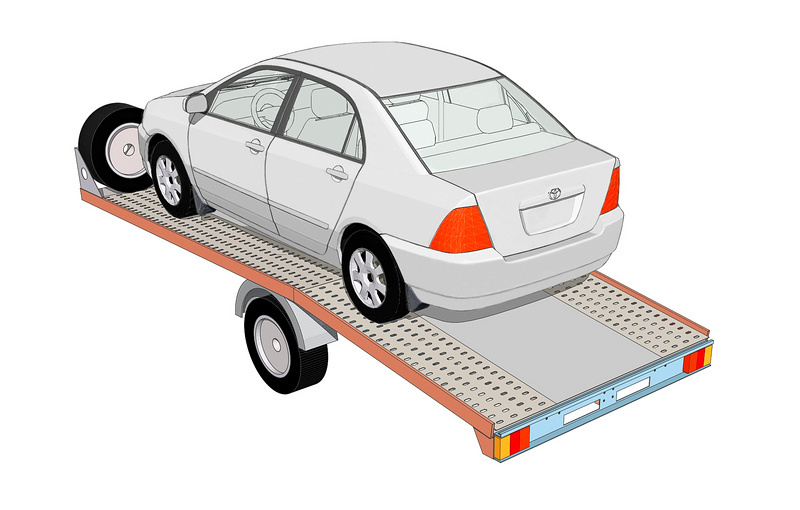

Materiał do wykonania zabudowy – stal 190 kg. Aluminium 105 kg. Miał być projekt opisowy, a wyszła super tania auto-laweta. Masa zabudowy wykonanej ze stali …porównywalna z zabudową wykonaną z desek aluminiowych, ale koszt 3 x mniejszy.

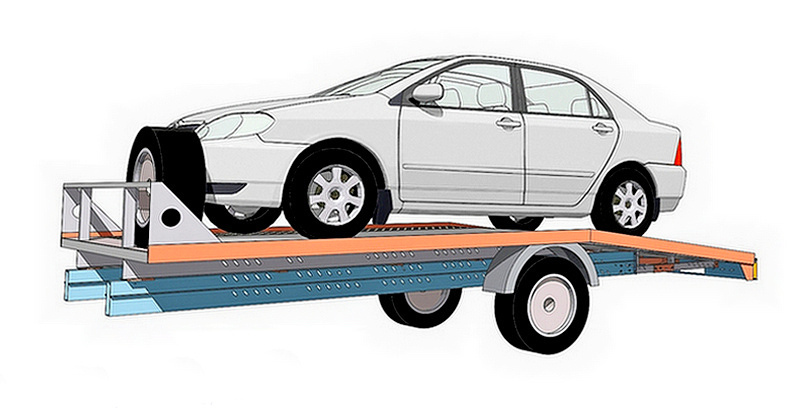

Wnioski końcowe ….. jedna z większych auto-lawet o bardzo niskich kosztach wykonania. Ładowność netto auto- lawety 1300 kg + % DIN ( dodatkowa ładowność ). Możliwość uzyskania ładowności około 1400 kg, poprzez zamianę elementów ze stali na aluminiowe. Koszt materiałów będzie większy o około 4000 zł + VAT ale unikniemy kosztu ocynkowania.

Pozdrawiam wszystkich, zapraszam do dyskusji.

Pozdrawiam wszystkich, zapraszam do dyskusji.

Dodaj komentarz

Musisz się zalogować, aby móc dodać komentarz.