Auto Lawety

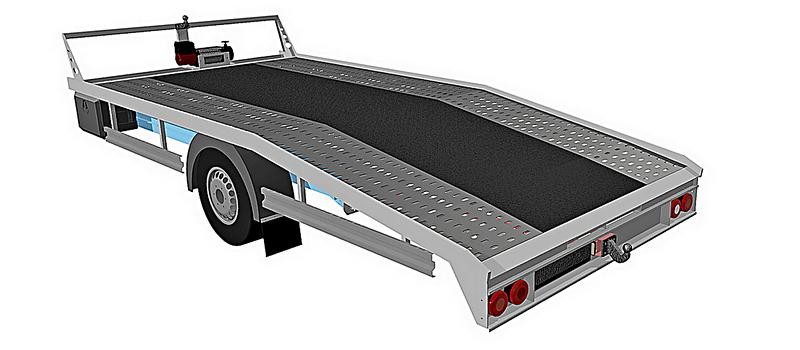

Projekty auto-lawet, zabudowy skrzyniowe, kontenery, wywrotki. Projekty przyczep do przewozu samochodów, przyczepy towarowe, przyczepy pod domy-mobilne. Przebudowy konstrukcji, adaptacje. Zabudowy jedno-bryłowe oraz modułowe. Stal, aluminium, materiały łączone. Standard .. dopasowanie każdej zabudowy: minimalna waga .. maksymalna ładowność.

Projekty .. uwzględniające w 100% oczekiwanie użytkownika. Nadzory wykonawcze, konsultacje. Nowe Firmy ( producenci zabudów ) .. wsparcie techniczne, uruchomienie produkcji. BEZPŁATNE .. porady telefoniczne .. przed zakupem .. odpowiedniej wersji samochodu do zabudowy.

STUDENCI .. pomoc w przygotowaniu projektu ( zaliczenia, obrona prac inżynierskich ).

W Polsce jest ponad 200 wykonawców zabudów. Ilu wykonawców, tyle różnych konstrukcji na ten sam samochód. Większość firm buduje zabudowy auto-lawet z desek aluminiowych układanych na ramie montażowej. Wykonania prezentowane przez mniejsze firmy, to konstrukcje stalowe, do niedawna w stanie surowym. Fakt, przewiezienie takiej konstrukcji do ocynkowania …to wyzwanie. Dotychczas, wykonawcy pomijali temat końcowej wagi samochodu z zabudową i często, wynik był „DUŻYM” zaskoczeniem dla odbiorcy. Te czasy powoli mijają, przez częste kontrole wagi, a szczególnie przez kontrole wagi za granicą kraju. Zdarzały się sytuacje, kiedy na granicy Austrii, kontrolowano wagę pustego pojazdu ( a była mocno zaniżona ) rozkręcano samochód w poszukiwaniu „ukrytej” masy. Wynik kontroli .. zna wielu przewoźników.

Moje publikacje z 2023 roku .. “auto-lawety DMC do 3,5 tony” .. to propozycja ujednolicenia sposobu wykonania konstrukcji. Jednakowa konstrukcja dla wszystkich pojazdów. Zabudowy stalowo-aluminiowe oraz 100% aluminium.

Kilka nowinek z ostatnich kilku lat, które mogą ograniczyć masę zabudowy do niezbędnego minimum, oraz uprościć wykonanie.

Przykład : stary typ podłogi .. fabryczna zabudowa skrzyniowa VW .. z ramą pośrednią.

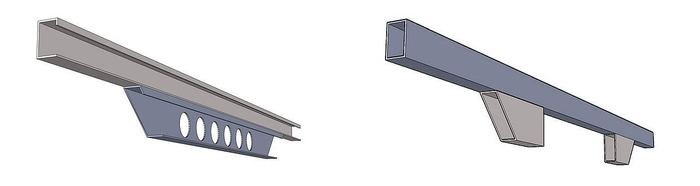

Zdjęcie poniżej; nowy typ tej samej podłogi VW .. już bez ramy pośredniej .. tylko poprzecznice.

Zdjęcie poniżej; nowy typ tej samej podłogi VW .. już bez ramy pośredniej .. tylko poprzecznice.

Tak może wyglądać przyszłość .. mniejsza waga .. większa ładowność.

Od kilku lat, produkowany jest nowy typ konstrukcji podłogi. To .. nowoczesna konstrukcja modułowa .. wypierająca z powodzeniem dotychczasowe, oparte na wzdłużnej ramie pośredniej. Powrót do blachy „Lohr” – zabudowy do transportu samochodów, oraz blachy ryflowanej z której wykonywane są szczelne podłogi z „wanną” na wyciekające płyny – wykonania dla pomocy drogowej.

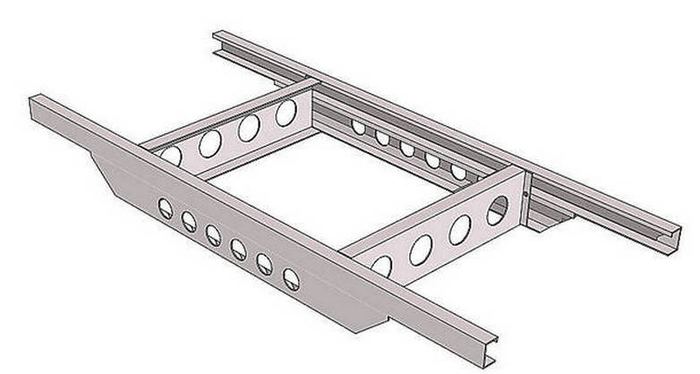

W nowej konstrukcji rezygnowano z ramy pośredniej ( wzdłużnej ), wprowadzono belkę poprzeczną z wysuniętym podparciem. Belka połączona z podstawą stanowi całość. Jest uniwersalna, można na takiej bazie budować wszystkie zabudowy. Podparte belki są różne – wykonane z profili prostokątnych, ceowników, ceowników zamkniętych. Podparcia całe, 2 podparcia-rozdzielone, dodatkowe otwory w belkach, itp. Wszystko aby zmniejszyć wagę zabudowy.

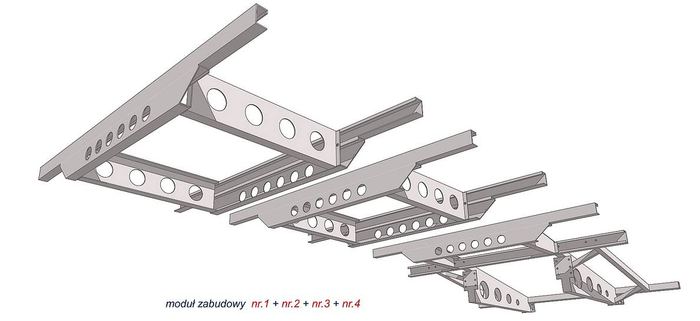

Z dwóch belek – buduje się moduły – połączone cienkimi wzdłużnymi łącznikami które przejmują siły hamowania. Wysunięte podparcie daje stabilizację poprzeczną, większą ładowność i… mniejszą ilość belek, więc konstrukcja jest lekka.

Trzy moduły postawione na ramie samochodu są podstawą do konstrukcji: skrzyniowej, kontenerowej, turystycznej, czy innej opcji specjalnej. W przypadku zabudowy auto-laweta – wystarczy dodać czwarty moduł-skos. Podłoga położona na modułach – każda wersja – łączy moduły w „całość” stabilizując je.

Konstrukcja wykonana w 95% z blachy aluminiowej, elementy wycinane laserowo, zaginane CNC Profesjonalny wygląd, bezstratne wykonanie. Projekt dla firm branżowych ( własny park maszynowy )

Dla mniejszych firm to idealne rozwiązanie: możliwość transport modułu wykonanego ze stali – do ocynkowania, nawet najmniejszą przyczepką. Producenci samochodów – w wytycznych – już dawno pokazali możliwość wykonania takiej konstrukcji; “Jeżeli podłoga jest wsparta na poprzecznicach oddalonych od siebie o około 700 mm i odpowiednio do nich zamocowana, tak że tworzy sztywną samonośną konstrukcje, wówczas stosowanie podłużnej ramy pośredniej jest zbędne”.

W podobny sposób można wykonać zabudowę, auto-laweta na bazie deski aluminiowej , układając deski wzdłuż z lekkim wypełnieniem środka Waga konstrukcji – mniejsza o 50% wagi desek. Takie rozwiązanie, wprowadziła jedna z Polskich firm wykonująca auto-lawety.

Grafika z opublikowanych projektów:

Informacje oraz przygotowanie projektu .. prześlij numer telefonu i określ czas kontaktu. Odpowiadam telefonicznie na zapytania z Polski.

Pozdrawiam wszystkich, zapraszam do dyskusji