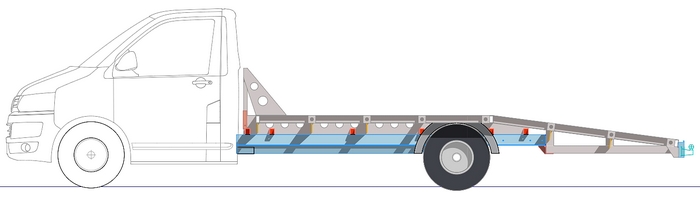

Projekt auto-laweta 014 VW T5, T6

Model 3D auto-laweta na ramę VW T-5, T-6 rozstaw osi 3400 mm, model 2003-2019. Konstrukcja pasuje na każdy samochód, pomimo zmian konstrukcyjnych ramy w tym czasie. Ten model VW w wersji fabrycznej jest „pomijany” jako baza do zabudowy z powodu ograniczeń DMC. Większość samochodów to DMC 2800, nieliczne 3000, 3200 DMC. W internecie pojawiają się propozycje wykonania zabudowy na ramie Alko, z jedną lub dwoma osiami. Taka wersja, to znaczny koszt i jest przeznaczona raczej dla nowych samochodów.

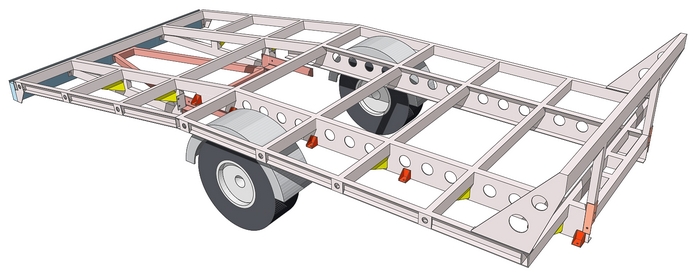

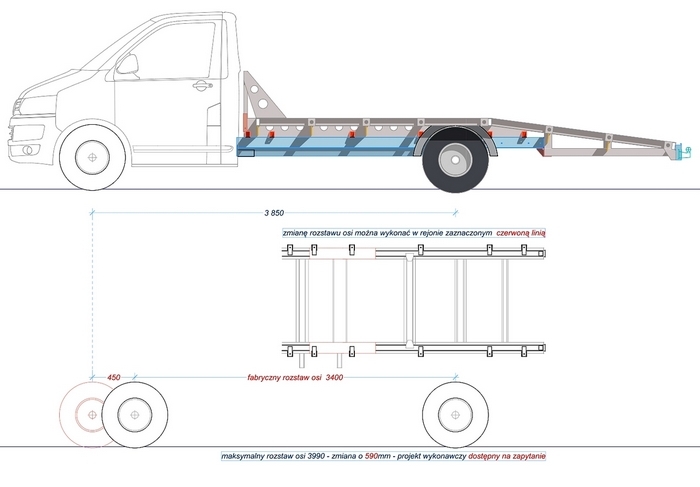

Moja propozycja jest inna. Zabudowa na fabrycznej ramie pojazd, ze zwiększonym rozstawem osi. Rozstaw 3850 mm – wydłużenie ramy o 450 mm. Taką możliwość dopuszcza producent, nawet przygotował rozwiązania konstrukcyjne w tym zakresie. Modyfikacja ramy o taką długość, wykonana według zaleceń, to 29 kg dodatkowej wagi. Samochód z silnikiem 75 kw oraz 101 kw, ze zmienionym rozstawem osi waży tylko 1510 kg..Wykonanie prac nie jest skomplikowane, ale wymaga precyzji. Koszt takiej operacji jest niewielki, a rezultat = rewelacyjna auto-laweta o ładowności 1400 kg dla DMC 3200, uwzględniając wagę; 2 trapów aluminiowych, 2 haków, 2 nadkoli, listew rowerowych, skrzynki narzędziowej, zbiornika na wodę, wciągarki oraz blach wypełniających środkową część zabudowy. Taki wynik przekracza ładowność auto-lawet wykonanych na innych samochodach. Ponadto krawędź ramy samochodu najniżej gruntu – więc bardzo mały kąt najazdu. Przyznam, byłem zaskoczony wynikiem uzyskanej ładowności. »Zobacz wymiary oraz wagę«

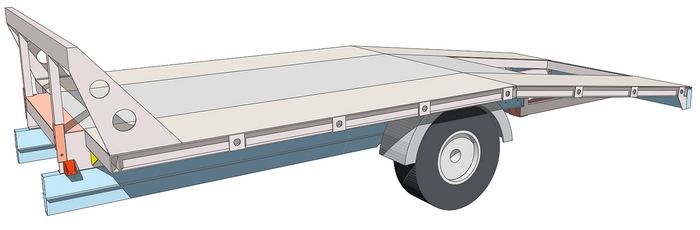

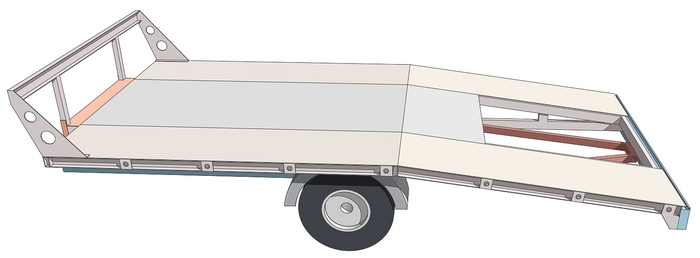

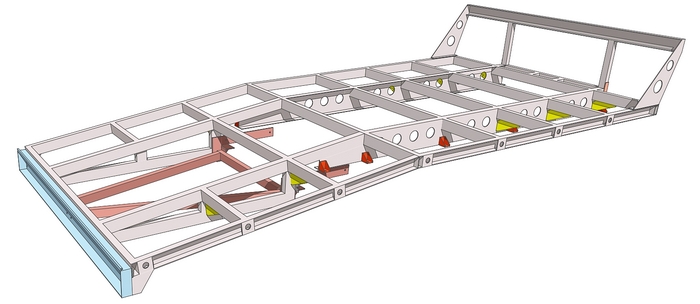

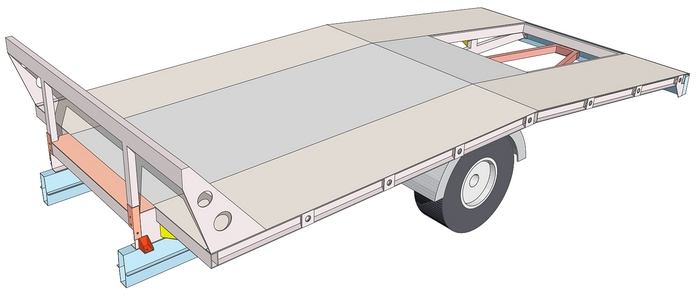

Wracając do konstrukcji – materiał 100% aluminium. Wymiary przestrzeni ładunkowej, długość 4640 mm x 2080 mm. To wystarczająca powierzchnia do przewiezienia większości samochodów osobowych oraz lawety. Długość przedłużenia ramy, dopasowana do handlowych długości blach zakrywających część najazdową, oraz w celu optymalizacji kosztów. Do uzyskania zabudowa – do 4900 mm. Rozstaw osi 3950 mm, przedłużenie ramy 550 mm. Zwiększenie długość ramy o kolejne 100 mm, to 20 kg dodatkowej wagi auta z zabudową. Ładowność pojazdu będzie trochę mniejsza.

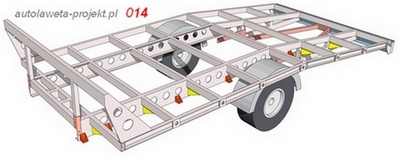

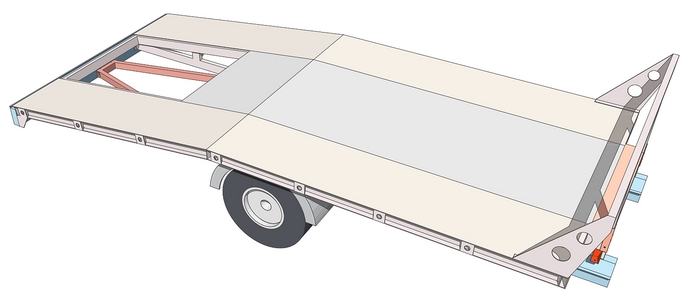

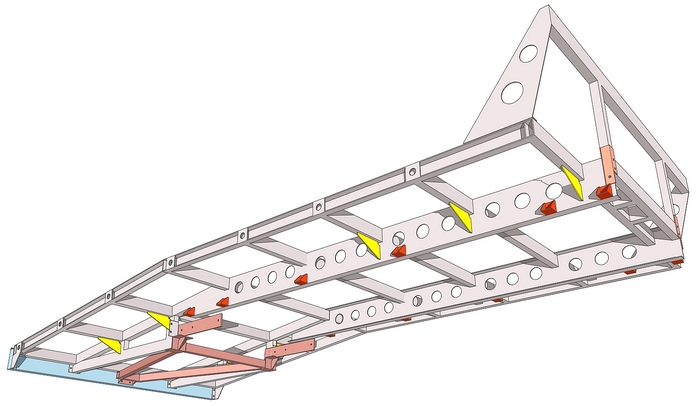

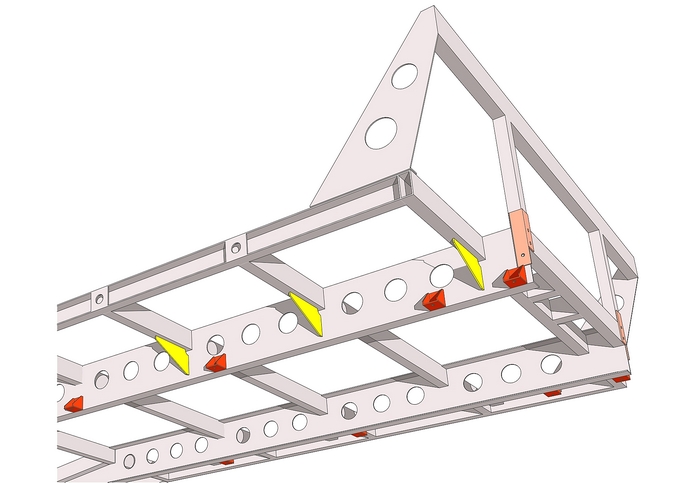

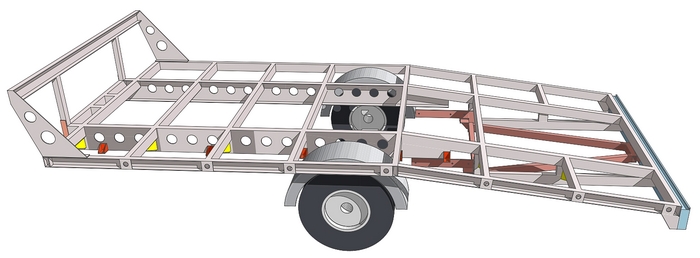

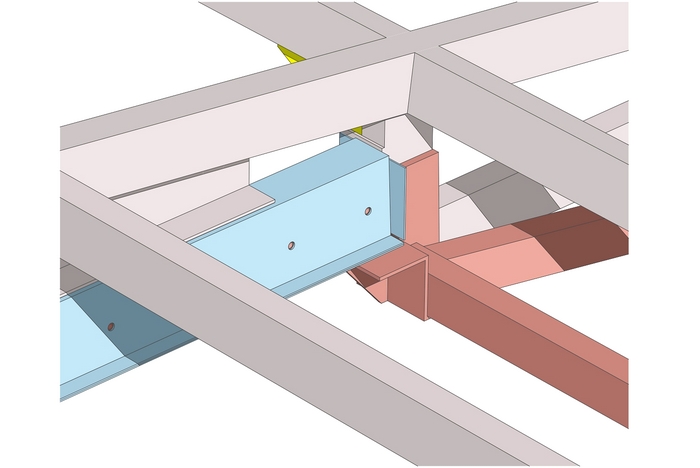

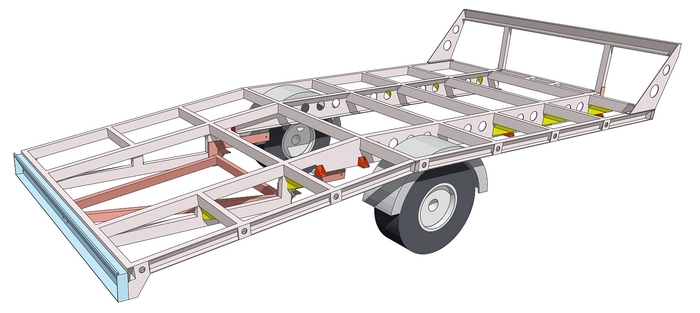

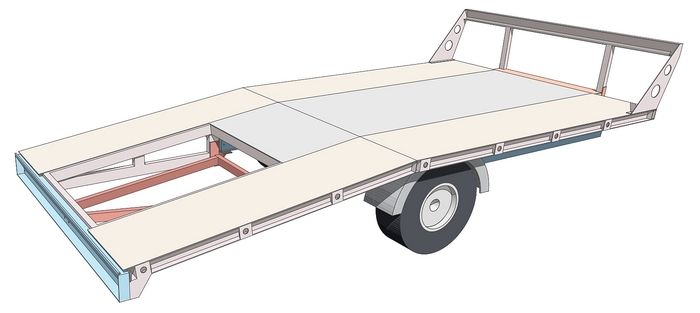

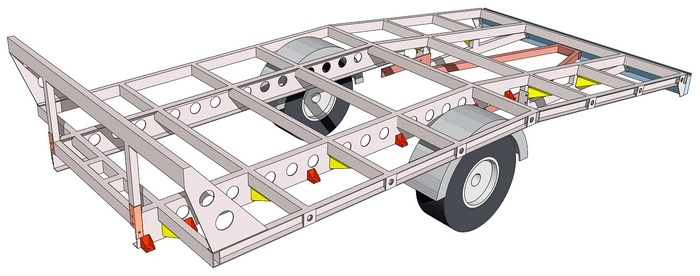

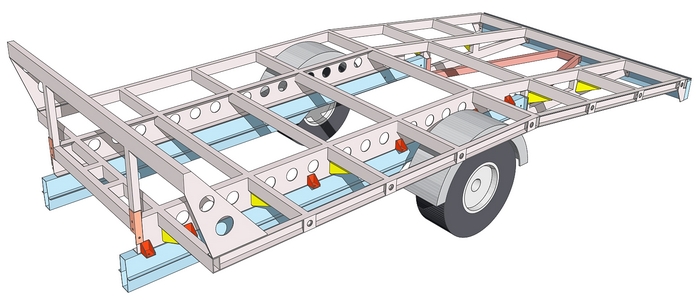

Konstrukcję można wykonać w dwóch wersjach. Pierwsza wersja wykonana z gotowych profili aluminiowych oraz zleconego wygięcia zderzaka z blachy. Dodatkowo, wycięcie paneli bocznych belki za-kabinowej. Konstrukcja z ramą pośrednią, wykonana w wersji drabinkowej, na której układamy poprzecznice. Wytyczne dotyczące zabudów, opracowane przez producenta, zalecają wykonanie ramy pośredniej w takiej konstrukcji – podłużnice ramy + łączniki poprzeczne. Dotyczy to wszystkich ram wykonanych z otwartych profili. Drugi sposób, to wykonanie ramy z blachy aluminiowej, wygiętej w dwa profile C. Ta wersja to częściowe wycięcie ceownika do ułożenia poprzecznic wewnątrz, które nie powiększają wysokości konstrukcji. Model poniżej, wykonany w drugiej wersji.

Wysokość konstrukcji 200 mm – wykonana wg. zaleceń producenta pojazdu oraz aby uniknąć montażu poduszek i kompresora. Każdy gadżet zamontowany dodatkowo, to zwiększenie ciężaru. Zawsze unikam takich rozwiązań oraz “poprawiających” estetykę – które zwiększają wagę pojazdu.

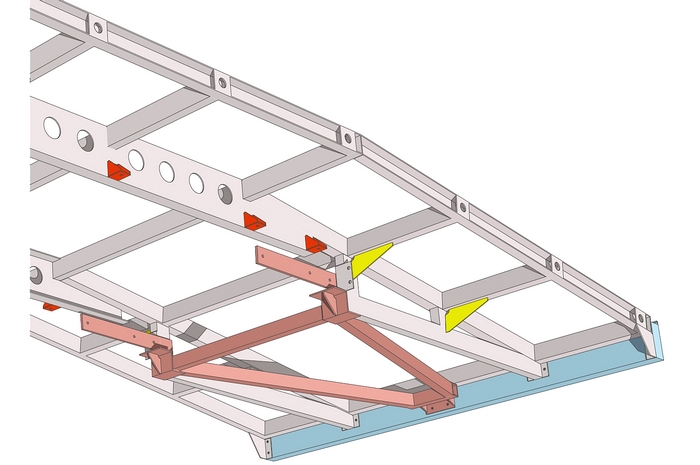

W profilach C ramy pośredniej – przed zagięciem – wykonane wszystkie otwory do umieszczenia poprzecznic z gotowych profili aluminiowych o wysokości 80 mm oraz otwory zmniejszające wagę elementów. Końcówki ramy ścięte 7,5 stopnia do połączenia z konstrukcją „ogona-skos”. Dalsza część konstrukcji wykonana z gotowych profili aluminiowych, docinanych na odpowiednie odcinki. Cała konstrukcja łączona przez spawanie czepne. Blacha podłogi na całej powierzchni – nitowana.

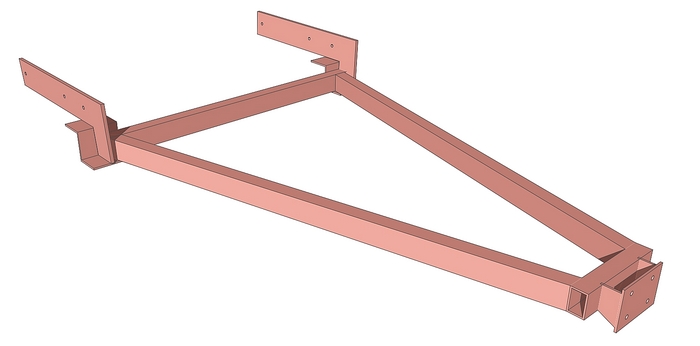

Kompletna zabudowa waży tylko 149 kg – w tym 4 blachy otworowane z przetłoczeniem na części najazdowej. Zwiększenie rozstawu osi, dopasowane do handlowych długości blach 2500 mm w części poziomej, oraz 2000 mm w części skośnej auto-lawety. Blachy wypełniające środkową część, o szerokości 1000 mm, dodatkowa waga 34 kg. Stalowa konstrukcja wzmocnienia haka 32 kg.

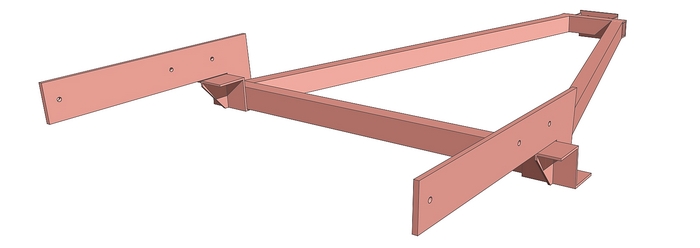

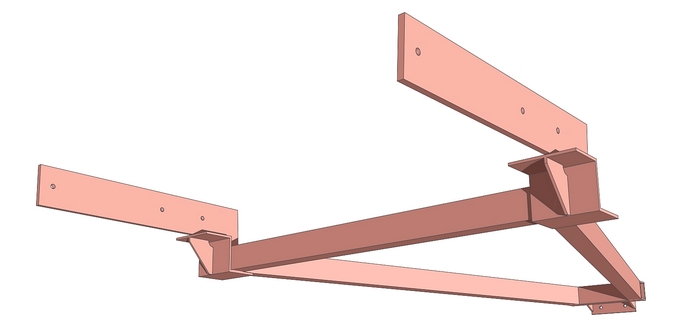

Model 3D konstrukcji oraz wzmocnienie końcowej części ramy – poniżej.

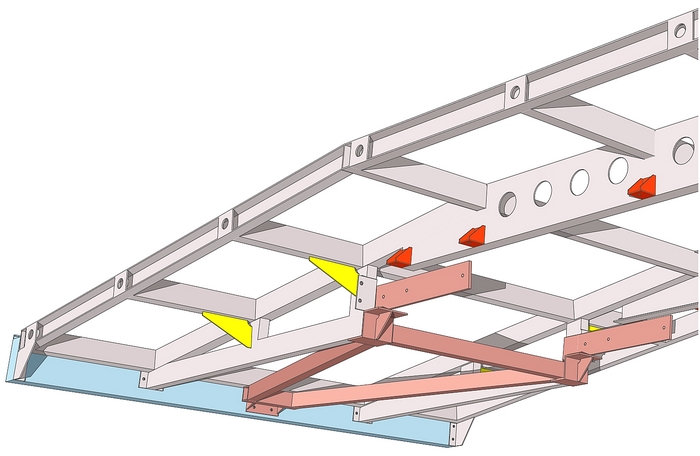

Rama pojazdu ma wysokość 200 mm do miejsca zamontowania tylnego zawieszenia. Dalsza część to wysokość 112 mm – wymaga wzmocnienia, do zamontowania dodatkowego obciążenia. Montaż konstrukcji haka wzmacniającą jednocześnie ramę – przez fabryczne otwory z boku. Konstrukcję należy wykonać i dokręcić do ramy w pierwszej kolejności. Następnie położyć na ramę zabudowę, dokręcaną przez konsole montażowe. Odwrotna kolejność = brak możliwości zamocowania haka. Nitowanie blach to końcowy etap, po wykonaniu podłączeń elektrycznych, wymianie metalowych przewodów hamulcowych oraz przedłużeniu regulacji hamulca ręcznego.

Wszystkie wagi wymienione powyżej to suma 216 kg ( aluminium + stal ). Waga wyposażenia dodatkowego wymienionego w początkowej części opisu – około 54 kg. Wciągarka 20 kg z liną syntetyczną, zamontowana na stałe w osi pojazdu na pierwszej i drugiej poprzecznicy przed początkiem podłogi. Takie rozwiązanie pozwala na krótsze blachy w części najazdowej, co ma wpływ na końcową wagę i mniejszy koszt wykonania. Ogólna waga zabudowy z konstrukcją wzmocnienia haka, wciągarką oraz wyposażeniem dodatkowym – to tylko 290 kg.

Maksymalna ładowność pojazdu z fabryczną ramią + 450 mm

1400 kg dla DMC 3200

1200 kg dla DMC 3000

1000 kg dla DMC 2800

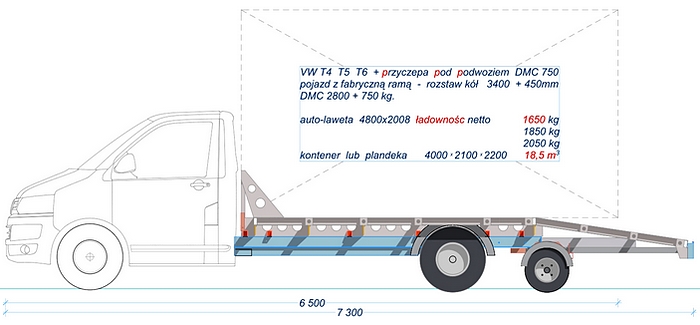

Możliwość zastosowania systemu ( przyczepa pod podwoziem ) – zwiększającego ładowność o 670 kg, w przypadku jazdy „solo”. Taka wersja, wymaga małych zmian konstrukcji – w tylnej części.

poniżej – system PPP DMC 750 – waga kpl. – około 80 kg … koła 195-55-10 ładowność 670 kg. Więcej informacji o systemie w projekcie nr. 016

Pozdrawiam wszystkich, zapraszam do dyskusji.

Dodaj komentarz

Musisz się zalogować, aby móc dodać komentarz.